工業大數據 直面三大挑戰,把握五大商業趨勢,探索數據處理技術的技術開發

在數字化轉型浪潮席卷全球制造業的今天,工業大數據已成為驅動智能制造、提升生產效能、重塑商業模式的核心引擎。從海量數據中挖掘真金白銀,并非坦途。企業在實踐中既需克服嚴峻的技術與管理挑戰,也必須敏銳洞察并順應深層次的商業變革趨勢。與此數據處理技術的持續創新,正是支撐這一切的底層基石。

工業大數據應用的三大核心挑戰

- 數據集成與治理的復雜性:工業現場數據來源極其異構,既包括來自PLC、SCADA、CNC機床的高頻時序數據,也涵蓋MES、ERP等系統的業務數據,以及來自傳感器網絡的物聯網數據。這些數據格式不一、標準各異,且存在于大量“數據孤島”中。如何實現跨系統、跨協議、跨時空的數據無縫集成與融合,并建立完善的數據質量管理和治理體系,是首要難題。

- 實時處理與深度洞察的平衡:工業生產對實時性要求極高,故障預警、質量控制等場景需要毫秒級的響應。這對數據處理的“速度”提出了極限挑戰。對設備健康管理、工藝優化、需求預測等又需要基于歷史數據和復雜算法進行“深度”分析與建模。如何在“實時流處理”與“批量深度分析”之間構建統一、高效的技術架構,實現速與質的平衡,是技術落地的關鍵。

- 安全、隱私與人才瓶頸:工業數據涉及核心生產工藝、設備參數等企業關鍵資產,其安全性和保密性至關重要。OT(運營技術)與IT(信息技術)的深度融合,使得網絡攻擊面擴大,防護難度激增。另一方面,既懂工業生產流程,又精通數據分析與算法的復合型人才極度稀缺,成為制約工業大數據價值釋放的長期瓶頸。

工業大數據驅動的五大商業趨勢

- 從產品制造向“產品+服務”轉型:通過分析產品運行數據,企業能夠提供預測性維護、遠程診斷、能效優化等增值服務,實現商業模式從“一次性銷售”向“持續服務”的轉變,創造新的收入增長點。

- 供應鏈智能化與協同化:利用大數據進行需求精準預測、庫存優化、物流路徑規劃,實現供應鏈全鏈條的可視、可調、可控。上下游企業間的數據共享與協同,將大幅提升整個產業鏈的韌性與效率。

- 大規模個性化定制成為可能:通過分析客戶數據和生產數據,柔性制造系統能夠以接近大規模生產的成本和效率,滿足客戶的個性化需求,這是工業4.0的典型體現。

- 數據驅動的產品創新與迭代:產品在使用過程中產生的海量數據,為改進設計、發現新功能、快速迭代下一代產品提供了前所未有的實證依據,極大縮短創新周期。

- 平臺化與生態化競爭:領先企業正構建工業互聯網平臺,匯聚自身及行業數據、模型與解決方案。通過開放API和開發工具,吸引開發者、合作伙伴共建應用生態,競爭維度從單一企業升級為平臺生態系統。

數據處理技術的技術開發方向

為應對挑戰、支撐趨勢,數據處理技術正沿著以下幾個關鍵路徑快速發展:

- 邊緣-云協同計算架構:在設備側或近數據源的邊緣節點進行數據過濾、壓縮和實時預處理,減輕網絡壓力,實現毫秒級響應;將需要大規模算力和歷史數據的復雜分析模型訓練放在云端。邊云協同實現了計算資源的最優配置。

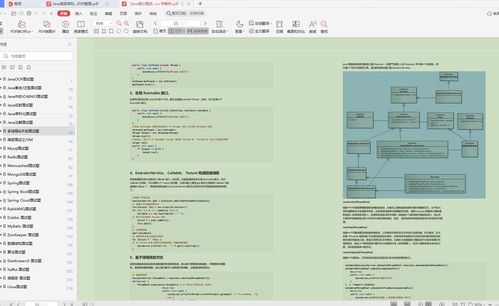

- 時序數據處理的專業化:針對工業領域占主導的時序數據,專門的數據信(如InfluxDB, TimescaleDB)和流處理框架(如Apache Flink, Spark Streaming)不斷優化,在數據壓縮、高效查詢、窗口計算等方面性能持續提升。

- 數據湖倉一體化:結合數據湖(存儲原始海量多源數據,靈活性高)和數據倉庫(存儲清洗后的結構化數據,查詢分析快)的優勢,構建統一的數據底座,支持從原始數據探索到標準化服務的數據全生命周期管理。

- AI與MLOps的深度集成:機器學習模型,特別是深度學習,在圖像質檢、異常檢測、預測性維護中作用凸顯。MLOps(機器學習運維)理念和實踐的引入,旨在標準化和自動化模型的開發、部署、監控與迭代,使AI模型能持續、穩定地在生產環境中創造價值。

- 低代碼/無代碼分析工具:為了降低數據分析門檻,讓領域專家(如工藝工程師)能直接參與分析,可視化拖拽式的數據分析與模型構建工具正日益普及,加速數據分析民主化進程。

****

工業大數據的旅程是一場融合了技術攻堅與商業智慧的深刻變革。企業唯有系統性地破解數據集成、實時洞察與安全人才三大挑戰,并主動擁抱服務化、智能化、個性化、平臺化等商業新趨勢,同時積極采納和發展先進的數據處理技術,方能將數據洪流轉化為確鑿的競爭優勢與增長動力,真正步入工業智能的新紀元。

如若轉載,請注明出處:http://www.zqsmdh.cn/product/65.html

更新時間:2026-01-11 16:23:49